Un coche cada 58 segundos. Eso es lo que tarda la factoría de Palencia de Renault en producir un Austral en las innovadoras instalaciones que hemos podido visitar recientemente, acercándonos al proceso de fabricación de este modelo “made in Spain” a través de las distintas etapas que se encargan no solo de montar las diferentes piezas del puzzle, sino también de aportar un valor añadido con el que distinguirse de otras plantas automovilísticas.

Un proceso de 24 horas

El sustituto del Renault Kadjar ya está en marcha y prueba de ellos son las varias decenas de unidades que pudimos ver en las instalaciones de Renault en Palencia, todas ellas preserie ya que la producción de este modelo tendrá lugar después del verano. La fábrica se ha preparado durante el último año y medio para ser una de las más avanzadas del sector con las últimas innovaciones, las máximas exigencias de calidad y todo ello con el respecto del medio ambiente como una de las bases fundamentales.

El proceso de producción del Renault Austral comienza en el departamento de embutición, con un total de cuatro líneas de estampación y una de corte, donde el acero o el aluminio de las bobinas se transforma en las diferentes piezas que conforman el chasis monocasco del coche. Después, todas ellas pasan por el departamento de soldadura, formado por 1.320 robots, de los cuales 400 son totalmente nuevos. Entre ellos cabe destacar los denominados “ArPlas”, que aplican los puntos de soldadura sin dejar marca, los “Laser radar”, que miden las plataformas de los vehículos en 3D, y los robots de visión artificial, que aseguran una geometría perfecta.

A continuación, es hora de pasar por el departamento de pintura. Cabe destacar que esta es la primera vez que Renault ofrece un acabado mate o satinado en uno de sus vehículos, siendo la versión Esprit Alpine la que dispone del exclusivo tono Gris Pizarra que hemos podido ver en la mayoría de las unidades presentes a lo largo y ancho de las instalaciones. Con el objetivo de ofrecer un resultado a la altura de las marcas premium, se utilizan una serie de procesos de calidad muy exigentes, como un túnel de detección automática o la cabina lumiére, donde se identifican diferencias entre colores muy próximos y se analiza la armonía de color completa entre las diferentes piezas de la carrocería.

El paso final es el montaje, una etapa en la que más de 1.800 referencias se consiguen ensamblar en unas 4 horas para después someterse a un control de calidad llamado CSC (Control Satisfacción Cliente) en el que se controla en estático y en dinámico una lista de más de 100 puntos a la totalidad de vehículos producidos. De esta manera se da por concluido un proceso de producción que lleva unas 24 horas desde que se reciben las bobinas del material hasta que se culminan todas las pruebas del vehículo ya terminado.

Avanzada es la palabra

Por el camino son de vital importancia algunas innovaciones que ha introducido la marca francesa en esta factoría de referencia para Renault, tales como las balancelas de altura variable, que facilitan la ergonomía de los empleados y favorece la calidad de las operaciones al permitir variar la altura del vehículo a lo largo de todo el proceso, la línea de embutición High Speed para el aluminio (utilizado en las puertas y capó), que produce 17 piezas por minuto, las cuales se someten a un control automático de aspecto basado en cámaras de inteligencia artificial que detectan cualquier imperfección. Además, el chasis monocasco pasa por un control geométrico de calidad que asegura la correcta fabricación del 100% de las unidades, gracias al uso de cámaras incorporadas en los extremos de cuatro robots.

Dada la avanzada tecnología del Austral, Renault ha instalado nuevos bancos ADAS, que sirven para calibra todo el arsenal tecnológico del coche, chequeos dobles en modo estático y estrictos controles en modo dinámico. Todo ello sin olvidarnos del feedback directo con los concesionarios de los principales países europeos, para detectar posibles incidencias en los vehículos y resolverlas cuanto antes desde la propia fábrica. Hablando de estas, dentro de los proyectos del Manufacturing 4.0 de la planta destaca el diagnóstico de averías (DAVE) de mantenimiento y el portal digital del jefe de unidad.

Cuidado por el medio ambiente

Rodeada de 27.000 m2 de espacios verdes y 2.247 árboles y arbustos, la factoría de Palencia presume de ser la primera del Grupo en contar con un sistema en línea llamado “portal de la energía”, de manera que cada manager puede controlar desde un dispositivo electrónico los consumos energéticos de la planta y reaccionar de inmediato ante cualquiera anomalía en el consumo. Toda la energía eléctrica consumida es verde y la planta es pionera en materia de recogida selectiva de residuos, con una tasa de reciclaje de estos del 99,5%. También destaca el 100% del tratamiento de las aguas de manera que se devuelve en mejores condiciones de las recibidas y el proyecto cero papel, entre otros. Todo ello en línea con el Plan Renaulution, que contempla la neutralidad de carbono en Europa para 2040 y en el mundo para 2050.

La planta de Palencia se inauguró el 2 de febrero de 1978, pasando por sus cadenas de producción 13 modelos diferentes y un total de 7,7 millones de unidades fabricadas a lo largo de estos 40 años. Por las instalaciones han pasado modelos como los Renault 12, Renault 18, Renault 14, Renault 9, Renault 11, Renault 21, Renault 19, Renault Laguna, Renault Kadjar y 4 generaciones de Mégane; siendo el Austral el último en sumarse a esta larga lista.

Una visita por el Centro I+D+i

Con el Renault Austral, la marca francesa ha querido ir un paso más allá al realizar un total de 2 millones de kilómetros a más de 150 unidades en un periodo de seis meses, con el objetivo de garantizar la calidad total del producto que sale al mercado. Se trata de la primera vez que esta iniciativa se lleva a cabo en un vehículo Renault fabricado en España, por lo que no es de extrañar que se hayan visto por nuestras carreteras diversos prototipos camuflados durante estos últimos meses. Algunos de ellos descansaban en las instalaciones que tiene la compañía en Valladolid y no, no hablamos de su fábrica de automóviles, sino del Centro de I+D+i.

Se trata de unas instalaciones muy sofisticadas que han jugado un papel clave en el desarrollo del coche, con más de 1.000 ingenieros trabajando en la vida serie de los productos que se están fabricando en las factorías de la marca en España, ya sea el Captur, el Mégane o el citado nuevo SUV, así como de los motores de la planta de Valladolid y las transmisiones de la Refactory de Sevilla. El equipo multidisciplinar encargado de trabajar desde la concepción hasta el soporte necesario para la industrialización del Austral también tendrá diferentes responsabilidades sobre los nuevos proyectos de las distintas factorías, en áreas como la electrificación, conectividad, ayudas a la conducción, baterías, hidrógeno y servicios de movilidad, entre otras.

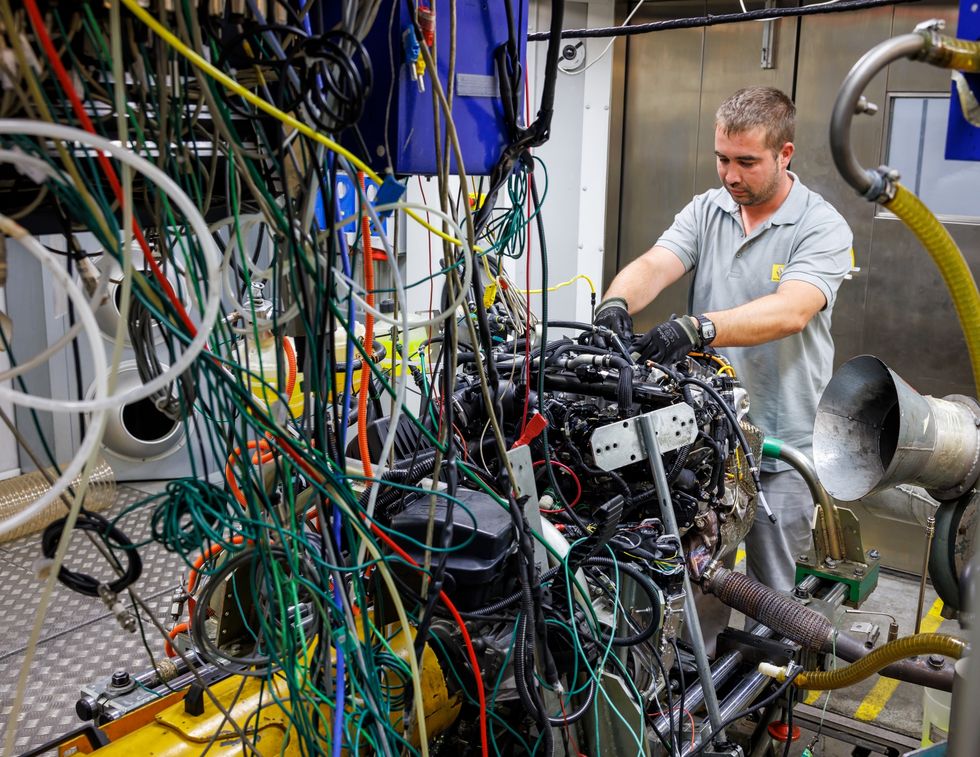

Durante nuestra visita conocimos a los responsables del equipo de concepción, encargados de diseñar tanto piezas como motores, baterías y sistemas de hibridación utilizando programas de simulación por ordenador. Una vez finaliza esta fase, le toca el turno al taller de prototipos, donde se hacen realidad los diseños previos para después validarlos en los 32 grandes medios de ensayo y la pista de pruebas que se encuentra dentro de las instalaciones. Acto seguido, le toca el turno a la fase vehículo, donde entran en juego los 4 bancos de rodillos, responsables de las simulaciones de todo tipo de conducción y condiciones climáticas extendidas (desde -30 hasta 45 grados; de 0 a 4.000 m de altitud, hasta 95% de humedad, etc). Por último, toca validar el software y toda la tecnología ligada a la conectividad.

Especialista en temas de motor y tecnología. Apasionado de la mecánica y las cuatro ruedas desde niño, ahora trato de transmitir mis experiencias a todo aquel que disfrute con el olor a gasolina, la velocidad, el placer de conducir, el diseño y el sonido de esos motores que nos ponen los pelos de punta