Es capaz de producir 650 CV y un par de 900 Nm y ya ha completado las pruebas previstas para pasar a fabricarse en serie. Es la última evolución del afamado motor V12 desarrollado por Bentley para el nuevo Bacalar que lo convierten según la marca en el 12 cilindros más avanzado del mundo.

Efectivamente Bentley continúa su apuesta por este tipo de propulsores en contra de las tendencias del mercado. Desde la introducción del doble turbocompresor en 2003, el refinamiento del motor ha experimentado un aumento de hasta un 27% en la potencia, 38% en el par y una reducción del 28% en las emisiones.

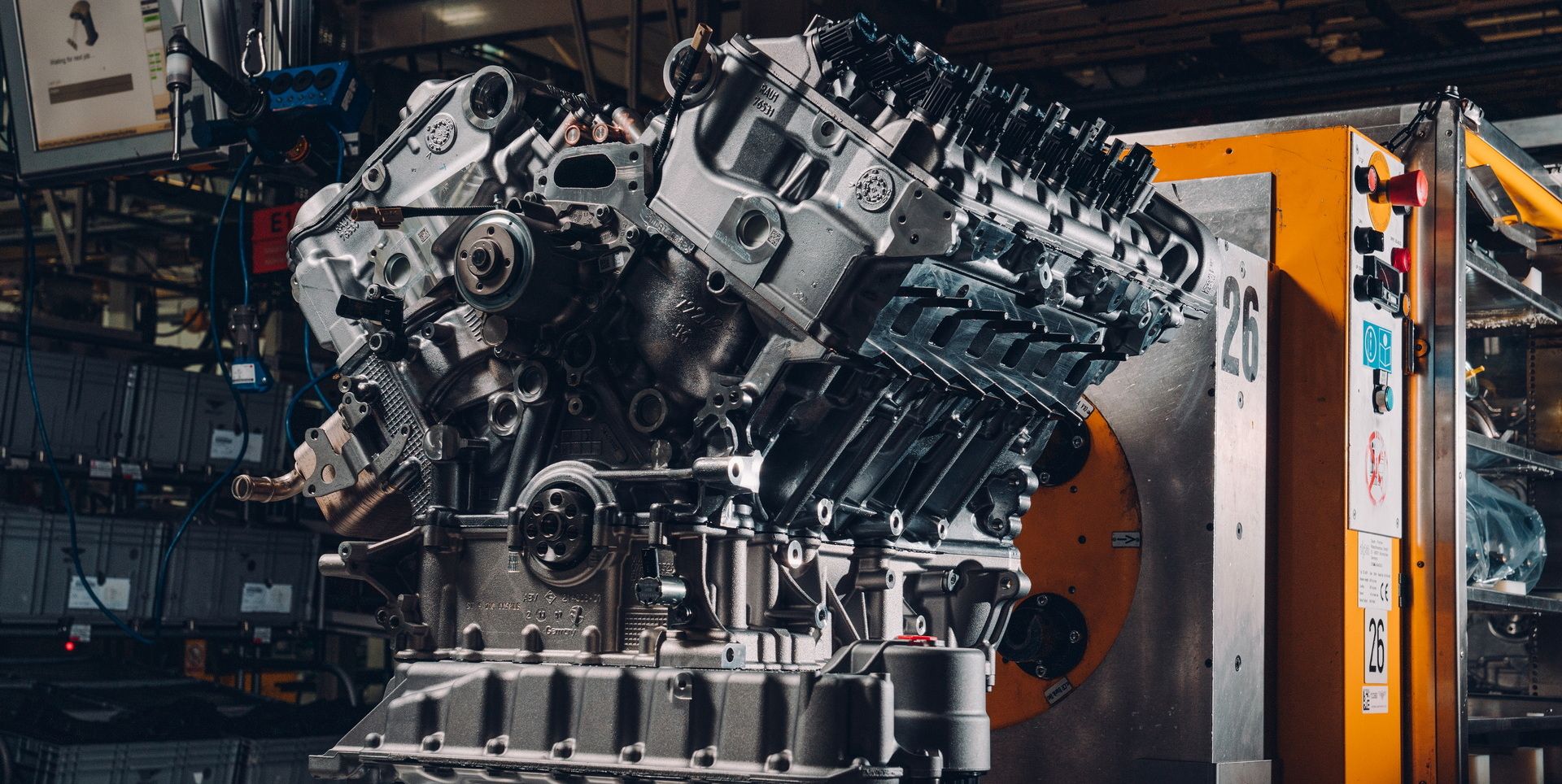

Fabricación artesanal

Para lograr estos registros se ha optimizado el cárter, mejorado la lubricación y el sistema de refrigeración. También los inyectores y la combustión son ahora más eficaces.

Cada unidad de este W12 es fabricado a mano durante 6,5 horas por un equipo de 45 artesanos antes de someterse a una serie de pruebas de más de una hora a través de tres máquinas de diagnóstico específicas.

Estos test permiten controlar todos los aspectos del propulsor y permiten confirmar que su funcionamiento es correcto. Se trata de tres pruebas para comprobar que cumple los estándares de calidad de la marca.

La primera detecta posibles fugas de fluidos y se realiza después de que el motor se ha montado en el coche, para comprobar los sistemas de combustible, agua y aceite. Para comprobar posibles fugas se realiza un presurizando cada uno de los sistemas de forma individual y a valores entre 0,2 y 5,0 bar. El objetivo es comprobar la calidad del sellado del conjunto del motor. Si la presión disminuye más rápido de lo esperado, se indica una fuga.

La segunda y más avanzada prueba es el test en frío con el motor en un banco. Se realiza mediante una monitorización del cigüeñal que permite a través de unos sensores recopilar datos. Se miden hasta 600 parámetros durante un ciclo de 15 minutos.

El V12 gira a salo 120 rpm con el fin de comprobar cualquier fallo por mínimo que sea. Si girase más rápido no se podría evaluar con precisión su funcionamiento para el estándar de calidad de Bentley. El objetivo es confirmar la sincronización de todas las piezas. Utilizando información de posicionamiento de sensores en cigüeñal, cárter y árboles de levas junto con los valores de compresión del cilindro, la prueba en frío puede confirmar que la sincronización del motor es precisa y, por lo tanto, lograr el mejor ciclo de combustión posible.

Evolución constante

Con el fin de recopilar datos específicos del cilindro, la prueba en frío se lleva a cabo antes de que se instalen los colectores de escape, turbocompresores y otros accesorios.

La tercera y última prueba, que Bentley denomina Hot Test, se basa en comprobar el funcionamiento completo del motor una vez colocados todos los componentes. Simula una utilización real del vehículo.

Cuando el motor alcanza la temperatura óptima de utilización se añade un tinte UV para ayudar a identificar cualquier fuga. El refrigerante y el sistema de combustible se presurizan con aire y nitrógeno respectivamente para una comprobación final antes de introducir los fluidos necesarios listos para las pruebas.

El motor se arranca para aumentar la presión del aceite y luego se deja inactivo mientras el técnico de pruebas analiza cualquier problema de refinamiento y comprueba si hay fugas con una lámpara UV.

Cada W12 se prueba durante un mínimo de 21,5 minutos y funciona hasta 3.800 rpm con una carga máxima de 300 Nm. Uno de cada cien motores recibe una prueba de potencia completa de ocho horas, alcanza las 6.000 rpm, y debe lograr 900Nm de par.

Desde la instalación de los tres test en 2002, más de 100.000 motores W12 han sido fabricados a mano en Crewe y han pasado por las instalaciones de pruebas.

Este legendario W12 twin turbo de 6,0 litros, creado en 2002, gracias a su configuración W es un 24% más corto que un V12 equivalente, fundamental para optimizar el espacio.

La última generación del W12 fue lanzada en el Bentayga en 2016. Entonces estaba completamente rediseñado e incluía un cárter un 30% más robusto que su predecesor, mientras que las superficies de los cilindros estaban recubiertas para reducir la fricción y mejorar la resistencia a la corrosión. Un revestimiento de acero de baja aleación se aplica a los huecos mediante un proceso de pulverización de plasma atmosférico (APS).

También se realizaron entonces mejoras en el sistema de refrigeración dado que se integraron tres circuitos de refrigerante separados. El primero para mantener las cabezas del cilindro a una temperatura de funcionamiento óptima lo más rápido posible y obtener el mejor rendimiento del motor y bajas emisiones.

El segundo enfría el bloque del motor y el sistema de aceite, mientras que el tercero maneja la carga térmica de los turbocompresores.

Cada sistema tiene una bomba de agua específica, lo que permite un control individual optimizado.

Más eficiencia

El W12 combina inyección directa de combustible de alta presión (200 bares) con otra a baja a seis bares. La combinación de ambas maximiza el refinamiento, reduce las emisiones de partículas y optimiza la potencia y entrega de par.

Asimismo, los turbocompresores de doble desplazamiento minimizan el tiempo de respuesta del turbo y proporcionan sistema de escape más eficiente. Los colectores de escape para los tres cilindros delanteros y tres traseros están separados entre sí. La carcasa del turbocompresor está soldada directamente a los colectores de escape y cuenta con sensores de velocidad integrados, lo que permite al motor monitorizar el rendimiento del turbo para obtener la máxima eficiencia.

Por último este motor cuenta con un sistema de desplazamiento variable que apaga la mitad del motor en determinadas condiciones. Las válvulas de admisión y escape, la inyección de combustible y la ignición se apagan en cilindros definidos y el motor funciona así como un seis cilindros para mejorar la eficiencia. El sistema funciona en este modo en engranajes de tres a ocho, por debajo de 3.000 rpm y hasta 300 Nm de par.

Periodista especializado en movilidad en todas sus variantes: coche, moto, bicicleta, patinete eléctrico... y no siempre por este orden, dado que la forma en la que nos desplazamos está cambiando. Más de 20 años de experiencia en el mundo del automóvil y en constante adaptación en un sector que no deja de generar noticias.